一、项目背景

从模腔成型出来的玻璃,结过刚化退火等一系列工序成品之后,瓶口往往比较光滑,摩擦力很小,因此需要对瓶口进行重新打磨,使瓶口与瓶塞达到的密封作用,自动磨口机就在这背景下产生的

二、目标和要求

(一)项目目标

人工磨口靠的是个人感觉,容易导致每个产品的磨切深度不一样,并且效率较低,为了改善这些问题开发自动磨口机

(二)工艺要求

设备的大转盘分为六等份,人工在每一等份都放上两个玻璃瓶,大盘每旋转一等份到位后,磨口电机自动对瓶口进行分次数的打磨(过程类似钻床上钻孔),要求现场生产效率达到360个/小时

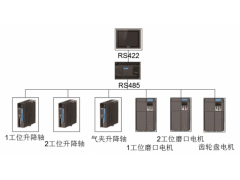

三、电气方案

(一)电气硬件配置图

|

序号 |

产品名称 |

型号 |

备注 |

数量 |

|

1 |

PLC |

H1S-2416MT-XP |

24点输入 16点输出 |

1 |

|

2 |

HMI |

IT7100S |

10寸屏 |

1 |

|

3 |

伺服驱动器 |

SV660PS012I-FH |

脉冲形式 自带485 |

3 |

|

4 |

伺服电机 |

MS1H3-13C15CB-A334Z |

1.3KW 绝对值编码器 |

3 |

|

5 |

变频器 |

MD310T1.5B |

1.5KW 自带485 |

2 |

|

6 |

变频器 |

MD310T11B |

11KW 自带485 |

1 |

四、电气方案说明

伺服电机配套绝对值编码器,免去每次开机重新找机械零点的操作,伺服的速度和定位由上位机PLC通过发脉冲的方式来控制,通讯读取伺服的运行状态、实时转速和当前位置,当伺服的当前输出转矩大于等于目标转矩或者磨头的输出电流大于限定电流值时,磨头就回退一段位置,以防止玻璃破裂。PLC通过RS485通讯来控制变频器的运行命令和监控运行状态

五、方案重点难点

(1)大盘与电机是用马式轮结构带动旋转,所以转速值要设定为一个合理范围内的恒定值使重复定位偏差不置于过大;

(2)玻璃易碎,要求夹具力度不能过紧或者过松;过紧琉璃容易破碎过松玻璃会跟着磨头旋转产生危险;

(3)磨头的垂直度要在0.1mm内,否则打磨出来的瓶口会有台阶成为不合格品,因此对机械的前期装配和调试要求较高。

不同系列的琉璃瓶,厚度不同,打磨的深度也不一样,因此要先以玻璃不产生破裂为准测试各款玻璃瓶打磨时候能够承受的最大转矩来限定下降轴伺服电机转出的最大输出转矩,同时实时监控磨口电机的输出电流,实际电流过大容易造成磨头堵转

六、方案特点

项目采用新一代的IT7000系列HMI,支持VNC远程界面、自定义矢量图标、脚本编程等功能,安卓风格的高清大显为用户提供友好的交互式体验。电机自带23bit绝对值编码器,停电位置时刻保存,因此省略了每次开机都要对机构进行回零的操作。相对于传统的硬接线启停,采用485方式进行PLC与伺服、变频器控制,减少接线产生的故障点,并且采用485方式的情况下也兼容了其通讯的拓展性。

七、项目优势

(1)质量稳定:

磨切深度按照人工设定自行定位到达目标位,避免像人工磨切时深度无法统一的缺点

(2)效率提升:

同种规格产品,效率可以比人工打磨提升15%-20%